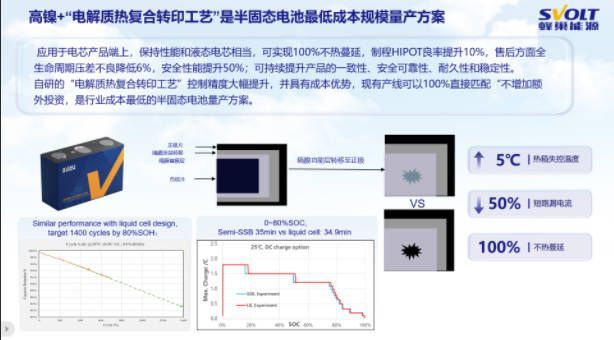

【车讯网 报道】 在全球动力电池行业竞逐“下一代电池技术”的浪潮中,半固态电池被视为迈向全固态的关键路线。然而,其产业化进程长期受制于工艺复杂、成本高企与界面稳定性等难题。2025年,蜂巢能源建成2.3GWh全球最大规模半固态电池产线并实现量产交付,标志着行业首次在半固态领域实现规模化落地。其背后核心,正是全球首创的“电解质热复合转印工艺”——一项从材料体系到制造方法的系统性创新。

传统半固态工艺之困:高投入、低效率与界面挑战

在半固态电池的产业化探索中,行业曾涌现多条技术路线,却大多陷入“性能与成本难以兼顾”的僵局。正极涂覆技术虽提升安全性,却导致能量密度下降,且需投入数千万元改造产线;凝胶半固态路线虽易于生产,却因阻抗上升与凝胶质量不可控而难以规模化;正极包覆掺混技术则仍处早期,关键性能未实现突破。更为关键的是,传统涂覆工艺中电解质转移率仅约20%,极片与电解质之间的固-固界面接触不良,直接影响电池的循环寿命与安全表现。行业亟需一种既能兼容现有产线,又能实现高性能、低成本的半固态制造方案。

热复合转印工艺的突破:从材料创新到制造革命

蜂巢能源自主研发的“电解质热复合转印工艺”,从材料与工艺两个维度实现了颠覆性突破。该技术属于隔膜转移涂覆路线,通过“极性变换胶液”与“仿形梯度热压”两大创新,将电解质转移率从20%提升至95%以上。在材料层面,蜂巢开发出具有温度与压力响应特性的胶液配方,使其在热压过程中从“亲基膜”转为“亲极片”,实现涂层高效、完整转移;在工艺层面,针对极片厚度不均导致的压力分布问题,采用仿形梯度热压技术,确保不同区域转移率一致,极大提升了界面结合的均匀性与稳定性。这一工艺不仅实现纳米级极片防护,更兼容现有产线、零额外投资,成为行业成本最低的半固态量产方案。

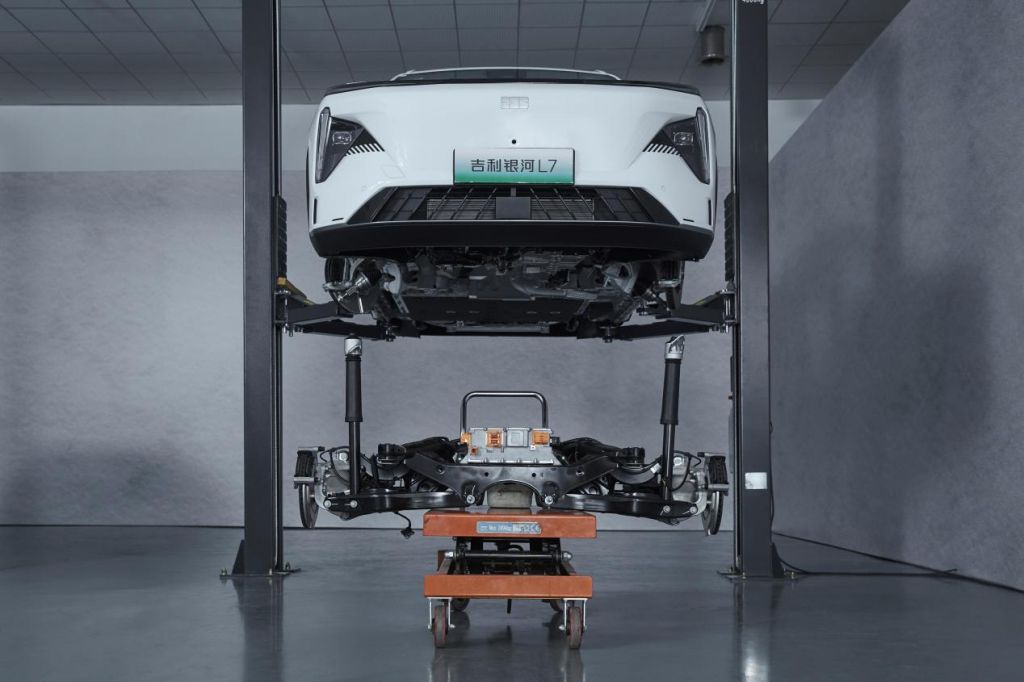

量产落地与产业价值:安全、良率与成本的三重优化

蜂巢能源的半固态电池量产方案,已在2.3GWh产线上验证其商业化可行性。该工艺推动电芯实现100%不热蔓延,制程HIPOT良率提升10%,全生命周期压差不良率降低6%,安全性能提升50%,循环寿命达1400次(SOH≥80%)。在成本端,由于无需新增产线投资,加工精度提升50%,制造费用远低于行业其他半固态路线。目前,蜂巢能源第一代半固态电池11月小批量投产,明年年底大批量装车;第二代能量密度360Wh/kg,已交付低空飞行公司准备首航试飞;第三代400Wh/kg明年完成A样、B样开发,标志着其在高安全、高附加值场景中已具备商业化竞争力。

蜂巢能源以“电解质热复合转印工艺”打通半固态电池从实验室走向量产的最后一公里,不仅为行业提供了可落地、可盈利的产业化范本,更以系统性技术突破带动产业链整体升级。在“先半固态,后全固态”的务实路径下,蜂巢能源正以技术韧性推动动力电池产业从“狂热概念”走向“清醒落地”,为中国在全球下一代电池竞争中占据关键一席奠定坚实基础。

车讯网

车讯网