【车讯网 报道】

虽然我不是90后,但我一直也拒绝承认自己是保守的,故步自封的,经验主义的……

要知道90年生人,在今天也已经算是中年人。

还记得当年智能机兴起的时候,我还坚持使用6681(到处宣称塞班S60其实也算是智能系统)。

大家都在用全触屏时,我依然在为全键盘的E72摇旗呐喊(其实我的手指粗的根本按不准那些组合功能键)。

一直到去年,老婆淘汰的5S分别接触了桌角,马路牙和浸满水的洗手池后,我终于换上了iPhone7。

到手开机后收到的第一条信息却是——买iPhone,送Beats耳机,WTF!

对于新鲜事物,我总是抱着第一时间去关注,然鹅,不一定轻易尝试。除了待在了心里上的安全区、舒适区,真实的原因只有一个——穷。关于车身使用铝材的争论,也是如此。

当得知要去参加奇瑞捷豹路虎全铝技术之旅时,我的内心中就好像住进了阿喀琉斯和郝克托尔,这哥俩在特洛伊城下就因为讨敌骂阵,吵了十年。汽车圈内对于铝合金车身的使用,热议了更是不止十年。

× 误区一:铝制材料用来做车身,是新技术!

√ 正解:车身使用铝制材料,估计快有100岁了

据不完全统计,目前国内在售的、使用铝制车身工艺的中大型车,大致如下:

| 目前在售使用铝制车身工艺的中大型车(不完全统计) | |||

|---|---|---|---|

| 捷豹XFL | 全铝车身 | 沃尔沃S90 | 钢铝混合车身 |

| 宝马5系长轴版 | 钢铝混合车身 | 奔驰E级长轴版 | 钢铝混合车身 |

| 奥迪A6L | 钢铝混合车身 | 凯迪拉克CT6 | 钢铝混合车身 |

| 雷克萨斯GS | 钢铝混合车身 | 英菲尼迪Q70L | 钢铝混合车身 |

| 制表: 车讯网 | |||

最近几年铝合金车身又重新回到市场之中,因为可以有效减重,奔驰,宝马,奥迪,凯迪拉克旗下产品都在不同程度的宣传着这个看似新鲜的事物,连福特F-150也一样。

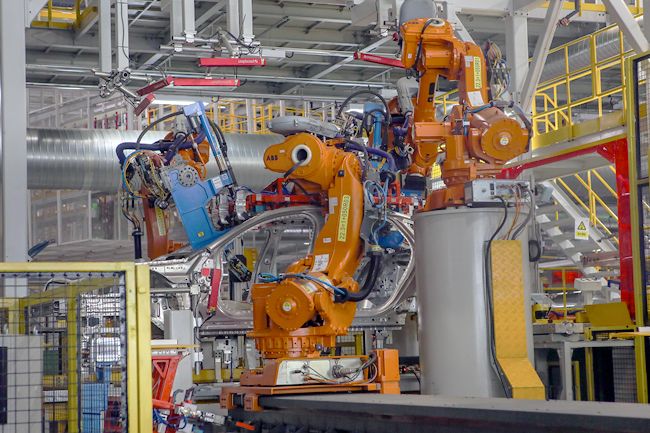

奇瑞捷豹路虎位于常熟的铝车身冲压线

更不用提捷豹路虎了,在与奇瑞合资之后,更是将铝合金车身生产线搬到了国内,这也是除英国本土外的“仅此一家”。但随之而来的,却又是翻起了历史的账本——当年T型车的车身就用了铝材质,奥迪在80年代就已经将铝车身量产化,因为太贵卖不出去,所以就放弃了。

据传曾使用过铝制材料打造车身的福特T型车

据传,福特T型车身上就已经开始用铝制材料进行过试装。笔者查阅了很多资料,都没有能够印证这一点。但这是绝对可能的,1808年就已经电解还原出了氧化铝,1880年华盛顿纪念碑尖顶上的那一坨,就是铝合金。

1936年开始生产的捷豹 SS100 就采用了铝合金车身

有据可查的是,在1935年捷豹的SS100便采用了手工制造的铝合金车身,整备质量只有1150kg,最高时速达到了163km/h。据传那阵是因为二战的原因,铝合金制品产能大增,这也让从航空航天领域进入到工业领域成为了可能——成本大幅降低。

× 误区一:铆接车身不靠谱!

√ 正解:航空级技术的工业化

目前应用于铝、钢铝材质的拼接工艺主要有:铆接、螺接、电阻焊、激光焊等,铆接技术又能分为拉铆、压铆等。某些键盘侠们一见到车身采用铆接技术时,“铆钉+胶水”这组词几乎都能通过联想词打出来,投来鄙夷之色。

来伸出你的手,以每秒450米的速度去接近他的脸!

以奇瑞捷豹路虎的自冲铆接胶合技术举例,抗疲劳试验所能承受的强度是焊接技术的三倍左右,静力学拉伸试验测得的指数比焊接技术幅度更宽。剪力测试、十字形拉伸、剥离试验的数据都要优于焊接工艺。

自冲铆接机器人,在金属力学分析上,自冲铆钉胶合技术相比传统焊接更有优势

什么?铆钉、胶水比焊接便宜?低质廉价的忽悠消费者?那您又错了。

通常来讲,在合资品牌主机厂内一台机械臂上的焊枪,成本在40-60万元,而铆枪的成本则要高达80-120万元。用于车身涂胶的胶枪要比传统胶枪贵40%左右。所以,以上的猜测真的很难成立。应该叫做臆想才对。

× 误区一:全铝车身技术是噱头!

√ 正解:驾驶乐趣,体会过的人才知道

全铝车身的使用,除了油耗和排放之外,减轻重量也可以大大地提高操控性和驾驶乐趣。全铝车身架构,最高可以比传统钢制车身降低45%的重量。在相同的引擎和刹车系统下,车身质量更轻的车型无论是在加速,还是在制动的状态下都要比车身质量大的车来的更为出色,机动性更强。

轴荷比接近50:50的捷豹XFL全铝车身

此外,在节省出车身质量后。调整前后轴的轴负荷比,宽容度也相应变得更为轻松。完美的50:50的轴荷比,在XFL这种中大型车上做到接近这一数值的车型,比较少见。宝马引以为傲的50:50车身比重也是通过类似的方法实现的,既前悬架采用重量较轻的铝材制造,可以减轻前轴的负担;如电瓶、音响等外协设备放于后配箱,增加后轴载荷达到平衡。

× 误区一:全铝车身更贵,维修成本高!

√ 正解:若是两梁六柱受损,也没比同级车高到哪去。

全球各大厂商也在努力的尽可能多用铝制部件,也都在迈向全铝车身。通用给旗下的旗舰轿车CT6研发了钢铝车身,D级车身份的CT6只有1655kg。福特给旗下卖的最好的皮卡F150也换成了全铝车身,减重近半吨!这也是汽车史上的一个里程碑。

奇瑞捷豹路虎 国内首家专制全铝车身车间

如果您问我买不买铝合金车身车子的话,我的回答是否定的。原因仍然只有一个——穷,目前还买不起。如果买的起的话,千万不要抗拒。估计再有几年,估计没有哪个车不采用铝制车身结构件了。就跟当年热议“千年虫”一样,你还不用电脑了么?

铝制车身技师的不断增多,后续维保会更加方便

还有个稍微专业点从金融领域派生出来的名词“贴现”么?今天的价值或者使用成本,在未来一定不是一致的。随着铝制车身国产化的引入,铝制材料供应商在国内建厂,维修工人和技师的不断增多,在未来的使用成本肯定不会像今天看起来那么可怕。

总结陈词

如今在国内销售的全铝车身车型针的是凤毛菱角,但主流中大型车逐步将铝材使用比率进行了提升。说句实在的,国内中大型车领域钢制车身和全铝车身的产品,同样的两梁六柱需要修复。钢制车身修复所需要的花销,比铝制车身的产品少不了多少。

还记得黑格尔的那句话么?——存在,即合理!谁还说铝制车身是新技术不靠谱,你可以去抽他的脸了!

大通T60皮卡城市用车体验 大哥就是这么贴心

大通T60皮卡城市用车体验 大哥就是这么贴心63.36万

十万元家轿安全新标杆 解码C4世嘉

十万元家轿安全新标杆 解码C4世嘉8.72万

玩儿车多年被车玩 VV5给老郭一个血的教训

玩儿车多年被车玩 VV5给老郭一个血的教训4.91万

31.63万

31.54万

0.14万

0.13万

0.11万

0.11万

0.1万

0.09万

0.05万

0.03万